本篇文章1130字,读完约3分钟

NASA 与 Space X 向太空发射的补给货舱CRS-25,其中包括了 Form 3 光固化(SLA)3D打印机打印的电镀样品。

此次实验通过将3D打印部件暴露在恶劣的太空环境中,来查看3D 打印部件如何对项目产生影响,NASA将根据实验结果,考虑如何将增材制造纳入未来潜在的产品计划中。

1

Formlabs

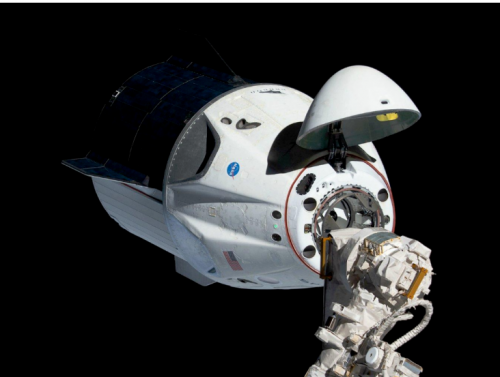

将被纳入国际空间站补给任务

SpaceX Dragon 船舱

照片由NASA 的 Goddard 太空飞行中心提供。

今年夏天,SpaceX 将向国际空间站 (ISS) 发射第 25 次商业补给服务 (CRS-25) 任务。此次补给货舱将为国际空间站的机组人员提供 4500 磅的食物和设备。该任务是 SpaceX 和 NASA 之间货运合同的一部分。

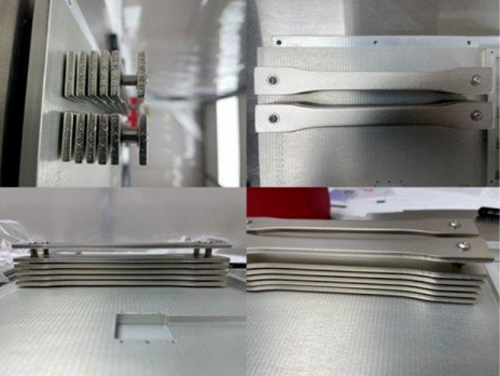

在 CRS-25 的飞行设备中,有使用Form 3 光固化(SLA)3D打印机打印后进行电镀的样品。通过使用Alpha Space的国际空间站测试平台“Materials International Space Station Experiment (MISSE-16)”,样品将暴露在空间站外部的极端环境中,随后将被送返地球进行进一步测试。在最近的出版物中,NASA 谈到了不同实验的目标以及 3D 打印如何影响项目的效率。

3D 打印和电镀部件将暴露在恶劣的太空环境中,结果将会反馈给 NASA 和其他航空航天制造商,他们将会具体考虑如何将增材制造纳入未来潜在的产品计划中。

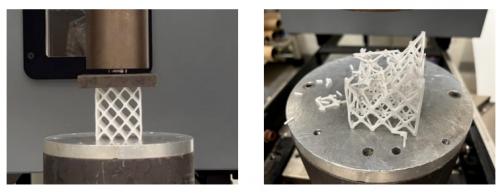

在 Goddard Space Flight Center 的 NASA 工程师一直在使用 Formlabs 打印部件来优化这些支架的设计,以实现最大强度。这些部件使用Rigid 10K Resin打印,这是一种玻璃填充材料,非常适合用于刚性、耐热和耐化学腐蚀的零件。

从顶部进行压力测试的测试前(左)和测试后(右)的 Rigid 10K 晶格结构样品。

2

电镀部件更好展现Rigid材料特性

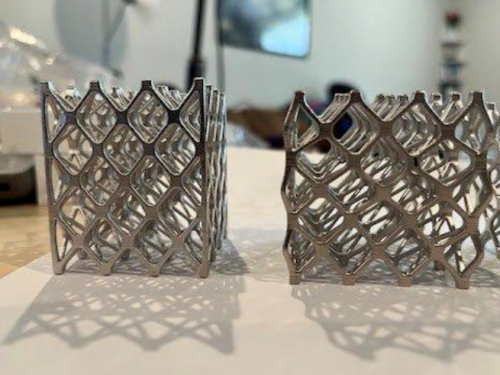

电镀 Rigid 10K Resin 打印部件增加了其强度,并减少了部件排放的废气量。电镀工艺由电镀专家公司 RePliForm 完成,这家公司为相同的应用创造出比传统机加工组件更轻的零件。

与传统的机加工相比,3D 打印的零件研发时间大幅缩短,Goddard 团队能够以更快的速度进行设计、打印、迭代和重新设计。同时,传统机加工中每个组件和流程的生产成本都比较高,采用3D打印后,通过减少人工时间、消除加工成本和内部迭代,团队能够减少对预算的整体影响。

从顶部施压的测试前电镀 Rigid 10K Resin 晶格结构样品(左)和测试后样品(右)

打包送往国际空间站的电镀 Rigid 10K 3D打印样件。

标题:Formlabs 的3D打印件进入太空进行测试

地址:http://www.fozhu315.net/fhxw/27597.html